Entretien avec Hugues Hornain, fondateur du LERM et consultant indépendant

« Avant toute chose je vous remercie de m’avoir convié à cet entretien qui concerne un sujet extrêmement vaste et qui ne pourra être exhaustif. Je ferai part de ma modeste expérience personnelle très vraisemblablement imparfaite et incomplète. Je tiens aussi à préciser que ce modeste savoir je le dois pour beaucoup à tous ceux avec lesquels j’ai eu à travailler. Je tacherai donc de répondre autant que possible aux questions que vous voudrez bien me poser ». Hugues Hornain.

Pour vous, Hugues, de quand date le concept de durabilité des bétons ?

Pont Rion-Antirion, un exemple de durabilité des ouvrages. Crédits Guillaume Piolle.

La durabilité du béton est, pour les utilisateurs et les laboratoires, une préoccupation de longue date. De nombreux travaux de recherche avaient déjà effectués au moment de la création du LERM en 1988 et je crois qu’avant toute chose il faut rendre hommage aux pionniers de la chimie des ciments qui ont permis les avancées considérables que l’on peut observer aujourd’hui dans la connaissance du système chimique si complexe qu’est le béton : avec John Smeaton à la fin du 18ème siècle, Louis Vicat au 19ème , Henri Le Chatelier et son élève Henri Lafuma (mon directeur de thèse), on pourrait dresser une liste extrêmement longue de ceux qui ont apporté leur contribution aux savoirs indispensables à la compréhension des phénomènes relatifs à la durabilité du béton.

Depuis, le concept de durabilité, auparavant focalisé sur la résistance du béton, considéré comme paramètre principal, s’est considérablement élargi, englobant maintenant non seulement les critères de résistance, mais encore les aspects environnementaux et socio-économiques. Cela s’est traduit en particulier par une nouvelle approche dite « approche performantielle » de la durabilité dont nous reparlerons. Mais, pour revenir à ce dont j’ai pu être moi-même témoin, le tournant se situerait à la fin des années 70 et début des années 1980, époque à laquelle je travaillais encore au CERILH sous la direction de Madame Moranville-Regourd qui a été l’initiatrice de très nombreux travaux sur la durabilité du matériau béton.

|

« …le concept de durabilité, auparavant focalisé sur la résistance du béton, considéré comme paramètre principal, s’est considérablement élargi, englobant maintenant non seulement les critères de résistance, mais encore les aspects environnementaux et socio-économiques. »

|

Comment s’organise à cette époque la recherche sur cette question ?

En France, la recherche sur les ciments était, à cette époque, assurée par le Centre d’Etudes et de Recherches de l’Industrie des Liants Hydrauliques qui avait été fondé après la seconde guerre mondiale en 1947. Il s’agissait du laboratoire de recherche mutualisé des sociétés cimentières alors très nombreuses. Ce laboratoire était alors tourné vers les problématiques de production du clinker et du ciment. Après le regroupement de l’industrie cimentière qui disposa alors de ses propres moyens de recherche, les activités du CERILH furent orientées vers les problématiques liées aux bétons et en particulier vers les problématiques de durabilité.

Dans ce contexte, l’apparition en France de phénomènes d’alcali-réaction sur certains ouvrages (barrages, ponts…) a été un tournant.

Cette pathologie avait déjà identifiée dans plusieurs pays (Nouvelle Zélande, Canada, Royaume Uni, Afrique du Sud), mais sa révélation en France a été un vrai choc. Compte tenu de son temps d’incubation assez long, cette réaction s’est manifestée sur des ouvrages qui avaient été réalisés 10 à 15 ans auparavant.

D’abord inconnue en France, cette pathologie a été, dans un premier temps, plus ou moins niée, en raison des enjeux de politique économique…

Les hésitations sémantiques, qu’on a alors connues sur la dénomination de la pathologie, ont visé a protéger les producteurs de ciments et de granulats : l’expression « alcali-réaction » a finalement semblé moins compromettante que celles de «alcali-ciment» ou de « alcali-granulats» qui avaient été primitivement utilisées.

Avec l’apparition de l’alcali-réaction, le CERILH, sous l’impulsion de Micheline Regourd-Moranville, va se tourner vers le diagnostic de cette pathologie, mais va également s’intéresser à d’autres agressions chimiques comme l’attaque par les sulfates et l’eau de mer, la corrosion des armatures… L’activité du CERILH dans ce domaine, en collaboration avec les groupes de travail nationaux et internationaux débouchera sur la publication de documents réglementaires et de recommandations.

En 1987, lors de la fermeture du CERILH, le LERM naît de la conviction de cinq ingénieurs et techniciens de l’utilité, aujourd’hui largement confirmée, du maintien de l’existence d’un laboratoire indépendant reprenant certaines des activités du défunt Centre Technique qui correspondaient à un besoin manifeste. Héritant des hommes, le LERM hérite naturellement des connaissances déjà acquises par le CERILH sur la durabilité.

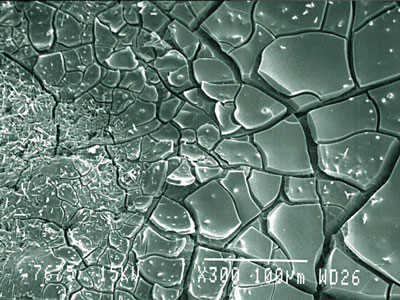

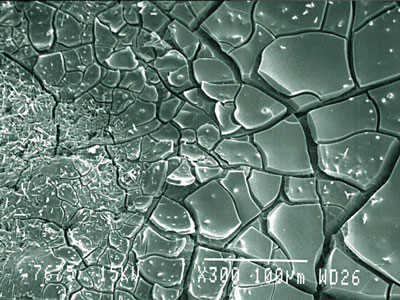

Gel d’alcali-réaction observé au Microscope Electronique à Balayage (LERM)

Par ses compétences reconnues à l’échelle nationale et internationale en matière de physico-chimie des ciments, et avec le soutien bienveillant de personnalités de l’industrie et de la recherche telles que Micheline Regourd-Moranville, en tant que professeure à l’ENS de Cachan, Jean-Pierre Ollivier professeur à l’INSA de Toulouse, André Leroux ingénieur au LCPC, François Miersman de la société Surschiste et Paul Poitevin de SPIE Batignolles auxquelles on peut ajouter des chercheurs du CEA et beaucoup d’autres encore, le LERM été rapidement intégré à la communauté scientifique et technique et aux groupes de travail concernés par les problématiques de durabilité.

A partir de là, le LERM, déjà bien équipé avec du matériel issu du CERILH, et surtout du matériel acquis à grand frais grâce aux indemnités de licenciements et à la garantie du patrimoine personnel des créateurs, a pu commencer à travailler rapidement notamment sur les problèmes d’alcali-réaction très sensibles à cette époque : diagnostic sur ouvrages, identifications des pathologies, analyses chimiques et minéralogiques, tests physico-chimiques, évaluation des potentiels de dégradation ….

Quels étaient alors vos outils de diagnostic ?

Comme je vous le disais, nous disposions déjà de bons outils de diagnostic parmi lesquels je citerai d’abord l’expertise des créateurs acquise au CERILH, la microscopie optique et surtout la microscopie électronique à balayage (MEB) associée à la microanalyse élémentaire, outil incontournable pour la reconnaissance des pathologies, un laboratoire de chimie analytique, un laboratoire d’essais physiques comprenant non seulement des outils de mesure des caractéristiques mécaniques des bétons mais aussi des enceintes climatiques destinées aux différents tests de durabilité.

Les méthodes de diagnostic et d’essais n’étaient pas alors clairement définies et variaient en fonction de l’expérience de chaque laboratoire. Les premiers travaux collectifs au sein des groupes de travail AFREM, AFGC, RILEM ont donc porté sur l’élaboration d’une classification des milieux agressifs et des agressions physico-chimiques, la mise au point de méthodes d’essais et de méthodes de diagnostic harmonisés qui permettaient de confronter les résultats entre laboratoires.

Après ce bref mais nécessaire historique revenons si, vous le voulez-bien, au concept de durabilité et à son évolution au cours des 25 ans écoulés.

Volontiers et commençons par faire un très bref état des lieux relatif à la période 70 et 90 :

– Les travaux de recherches sur le comportement du béton au contact des milieux agressifs courants (sulfates, eau de mer, alcali-réaction) sont déjà très abondants ;

– En France on « découvre » l’alcali-réaction ; Les besoins des constructeurs et gestionnaires d’ouvrages en matière de diagnostic, de pronostic ainsi que les exigences de durées de vie de plus en plus longues (? 100 ans) se sont accrus ;

– La réglementation (normes, fascicules de documentation, directives…) évolue ;

– La notion de durabilité évolue : bien que toujours intimement lié à la pérennité du béton, le critère de résistance mécanique qui était autrefois le premier des critères pris en compte, est remplacé par le concept beaucoup plus large de durabilité ;

– Soit dit en passant, ce concept n’est d’ailleurs pas à séparer du concept très actuel de « développement durable », le matériau béton ayant une « vie » avant (exploitation des matériaux, fabrication du ciment), pendant (entretien, réparations) et après la construction (devenir des produits de démolition).

Si l’on considère cet état des lieux, même succinct, on voit que l’activité a été très intense pendant cette période de transition. Pouvez-vous nous en dire un peu plus sur les progrès qu’elle a amenés, notamment dans le domaine qui nous intéresse ?

Tout d’abord progrès des connaissances : durant les deux dernières décennies un important travail, toujours en cours aujourd’hui, a été effectué dans le domaine des connaissances indispensables à une meilleure compréhension des mécanismes physico-chimiques de base dont dépend la résistance du béton aux différentes agressions qu’il peut subir : mécanismes d’hydratation, microstructuration progressive de la pâte de ciment, propriétés de transfert (perméabilité, diffusivité) et leur modélisation.

En effet, le béton est un matériau poreux multiphases, composé d’un squelette granulaire, d’un liant hydraté (silicates, aluminates) et d’une phase liquide interstitielle basique. Du fait de sa microporosité, il est le siège permanent d’échanges internes entre phases solides hydratées et phase liquide, ainsi que d’échanges avec le milieu extérieur. Ces échanges, par perméation et diffusion font du béton, système chimique très complexe en évolution permanente et sensible à son environnement.

Les travaux récents, entre autres, de J.P. Ollivier de l’INSA de Toulouse sur la structure poreuse des bétons, d’A. Nonat sur l’hydratation des ciments, de D. Damidot de l’Ecole des mines de Douai de P. Le Bescop du CEA sur le transport réactif dans les bétons, travaux que l’on peut retrouver dans l’excellent livre « La Durabilité des Bétons » paru en 2008, sont éloquents de ce point de vue.

Cette recherche fondamentale trouve une application directe aux phénomènes qui gouvernent le comportement du béton vis-à-vis des agressions physico-chimiques. Par exemple, le transport réactif, qui fait intervenir les couplages chimie (composition des hydrates)-porosité (pores capillaires, pores d’hydrate)-propriétés de transfert (diffusion) permet de décrire les évolutions physico-chimiques du béton en interaction avec son environnement : lixiviation des hydrates par les solutions agressives (eaux douces, pluies acides…) et modifications de la structure poreuse, précipitations de phases nouvelles (attaques sulfatiques, eau de mer …).

Cette recherche fondamentale trouve une application directe aux phénomènes qui gouvernent le comportement du béton vis-à-vis des agressions physico-chimiques. Par exemple, le transport réactif, qui fait intervenir les couplages chimie (composition des hydrates)-porosité (pores capillaires, pores d’hydrate)-propriétés de transfert (diffusion) permet de décrire les évolutions physico-chimiques du béton en interaction avec son environnement : lixiviation des hydrates par les solutions agressives (eaux douces, pluies acides…) et modifications de la structure poreuse, précipitations de phases nouvelles (attaques sulfatiques, eau de mer …).

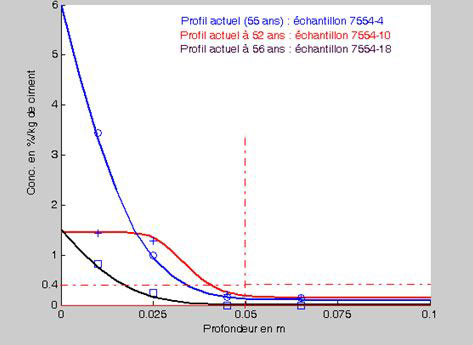

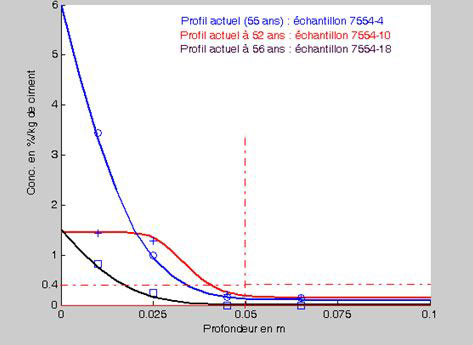

Un autre progrès important se situe dans l’émergence de nombreux modèles permettant de décrire l’évolution des phénomènes dont le béton est le siège : modèles relatifs aux réactions d’hydratation, aux phénomènes de transfert (diffusion, percolation…), modèles prédictifs décrivant l’évolution du béton au contact d’environnements agressifs. On peut citer comme exemple les modèle de diffusion des chlorures qui permettent de déterminer le gradient de concentration des ions Cl- en fonction du temps et de prévoir leur concentration et leur profondeur de pénétration dans le béton d’enrobage des armatures. Ces paramètres déterminent si, pour une durée de vie donnée, les armatures seront protégées et l’on sait l’importance des problèmes de corrosion des armatures, qui représentent en gros 80% des désordres constatés sur les ouvrages. L’un de ces modèles a été mis au point au LERM par Olivier Houdusse, en collaboration avec l’Université Laval de Québec.

Différents modèles prédictifs relatifs à la carbonatation du béton, également phénomène crucial responsable de la dépassivation des aciers, ont été proposés. En relation avec les problèmes de carbonatation je ne peux m’empêcher de citer l’important travail de N. Rafaï, ingénieur au LERM, sur le dosage isotopique du carbone dans les bétons.

Pouvez-vous maintenant nous dire quelques mots sur les bétons de nouvelle génération ? Ils croisent, en quelque sorte, notre concept de durabilité…

Oui, parmi les progrès réalisées, on peut également faire référence à ce que l’on pourrait appeler les nouveaux bétons qui, vis-à-vis de la durabilité, ont un comportement intéressant du fait de leur grande compacité, la compacité étant, rappelons-le, l’un des paramètres décisifs vis à vis de la résistance chimique du béton. Parmi ces bétons on peut citer les BHP (Béton à Haute Performance) de résistance à la compression ? 60 MPa, les BTHP (Béton à Très Haute Performance), BFUP (Béton de Fibres à Ultra Haute Performance) ou encore les BPR (Bétons de Poudre Réactives) dont les propriétés mécaniques approchent celles de certains métaux. Les résistances à la compression de ces bétons sont comprises entre 200 et 600 MPa avec des résistances en traction supérieures à 100 MPa. Ces propriétés mécaniques exceptionnelles s’accompagnent d’une résistance aux agressions chimiques fortement accrue (par exemple leur coefficient de diffusion effectif est 50 fois plus faible que celui d’un BHP).

Oui, parmi les progrès réalisées, on peut également faire référence à ce que l’on pourrait appeler les nouveaux bétons qui, vis-à-vis de la durabilité, ont un comportement intéressant du fait de leur grande compacité, la compacité étant, rappelons-le, l’un des paramètres décisifs vis à vis de la résistance chimique du béton. Parmi ces bétons on peut citer les BHP (Béton à Haute Performance) de résistance à la compression ? 60 MPa, les BTHP (Béton à Très Haute Performance), BFUP (Béton de Fibres à Ultra Haute Performance) ou encore les BPR (Bétons de Poudre Réactives) dont les propriétés mécaniques approchent celles de certains métaux. Les résistances à la compression de ces bétons sont comprises entre 200 et 600 MPa avec des résistances en traction supérieures à 100 MPa. Ces propriétés mécaniques exceptionnelles s’accompagnent d’une résistance aux agressions chimiques fortement accrue (par exemple leur coefficient de diffusion effectif est 50 fois plus faible que celui d’un BHP).

Ces bétons, à l’avenir prometteur, doivent permettre la construction d’ouvrages plus légers sans armatures passives et ayant un bilan CO2 inférieur à celui des bétons traditionnels et ont un intérêt écologique certain.

La conception de tels bétons a été rendue possible par l’optimisation de la courbe granulométrique du mélange sec conduisant à la compacité maximale. Leur composition comprend des fumées de silice, un fort dosage en ciment et un sable. Ce type de béton a été rendue possible également grâce à l’apparition sur le marché de superplastifiants de plus en plus efficaces permettant de réduire très fortement les rapports Eau/Liant tout en garantissant une mise en place adéquate. On pourrait ajouter dans la liste des nouveaux bétons les BAP (Bétons Auto-Plaçants) qui résultent également des progrès réalisés dans le domaine des superplastifiants ainsi que dans l’optimisation des systèmes granulaires.

Vous évoquez ici les réactions qui sont dues essentiellement à une action du milieu extérieur, mais qu’en est-il des réactions dites « endogènes ».

Les réactions endogènes sont des réactions d’origine interne au béton sans apport d’agent agressif externe, hormis l’eau (eau liquide ou humidité ambiante).

On distingue deux catégories de réactions endogènes : l’alcali-réaction dont nous avons déjà parlé, d’une part, et la formation différée d’ettringite, d’autre part.

Contrôle de la température d’un béton frais.

Lerm 2013. Tous droits réservés

L’alcali-réaction est en relation avec la présence dans le béton de granulats contenant des minéraux potentiellement réactifs, principalement des formes de silice amorphes ou cryptocristallins susceptibles de réagir au contact de la solution interstitielle alcaline plus ou moins riche en ions sodium et potassium. La réaction conduit, en présence d’une humidité relative élevée, essentiellement à la formation de « gels » silico-alcalins ou silico-calco-alcalins expansifs provoquant la fissuration du béton. Les mécanismes de gonflement, résultant vraisemblablement de la conjonction de plusieurs phénomènes, ne sont pas encore complètement élucidés. Mais, pratiquement, les connaissances acquises permettent aujourd’hui de construire en minimisant au maximum les risques. Le problème principal reste la réparation des ouvrages atteints dont certains ont dû être détruits.

La seconde est en relation avec la chaleur d’hydratation du ciment qui engendre une élévation de température au cœur des pièces massives de béton (? 60°C), ou avec un traitement thermique (étuvage) du béton. Cette réaction, découverte relativement récemment, résulte de phénomènes complexes de dissolution de l’ettringite primaire formée aux premiers stades de l’hydratation et de recristallisation dans le béton au contact d’eau et après une période de latence de quelques mois à quelques années, d’une nouvelle ettringite de caractère expansif. Ici encore l’expérience et les connaissances acquises permettent maintenant de maîtriser ce type de réaction.

Entre autres, le document « Aide à la gestion des ouvrages atteints de réactions de gonflement interne » publié par le LCPC fournit les éléments nécessaires au diagnostic et au traitement de l’alcali-réaction et de la réaction sulfatique interne.

SI je vous comprends bien, on sait maintenant s’affranchir du risque de ces réactions ?

Même si l’on ne peut jamais s’affranchir totalement des risques, et ceci dans aucun domaine, on dispose maintenant  de connaissances, même si elles sont encore perfectibles, et d’une panoplie d’outils, de recommandations et de normes qui permettent de construire avec plus de sécurité et de faire des diagnostics plus sûrs. C’est ainsi, par exemple, qu’avec l’ouvrage GranDuBé (Grandeurs associés à la Durabilité du Béton), publié en 2007, établi sous l’égide de l’AFGC (Association Française de Génie Civil) et du RGCU (Réseau Génie Civil et Urbain) on dispose maintenant d’un arsenal de modes opératoires recommandés qui permettent de mesurer les principales caractéristiques physico-chimiques des bétons (perméabilité, diffusivité, porosité, microfissuration, taux d’hydratation, dosage en ciment, carbonatation, corrosion des aciers, etc…) et de réaliser des diagnostics de plus en plus pertinents. La mise au point de ces essais harmonisés à laquelle le LERM a largement participé, constitue un réel progrès. On pourrait y ajouter la méthode d’auscultation par radar géophysique, une technique dont le LERM s’est fait une spécialité dès 1997.

de connaissances, même si elles sont encore perfectibles, et d’une panoplie d’outils, de recommandations et de normes qui permettent de construire avec plus de sécurité et de faire des diagnostics plus sûrs. C’est ainsi, par exemple, qu’avec l’ouvrage GranDuBé (Grandeurs associés à la Durabilité du Béton), publié en 2007, établi sous l’égide de l’AFGC (Association Française de Génie Civil) et du RGCU (Réseau Génie Civil et Urbain) on dispose maintenant d’un arsenal de modes opératoires recommandés qui permettent de mesurer les principales caractéristiques physico-chimiques des bétons (perméabilité, diffusivité, porosité, microfissuration, taux d’hydratation, dosage en ciment, carbonatation, corrosion des aciers, etc…) et de réaliser des diagnostics de plus en plus pertinents. La mise au point de ces essais harmonisés à laquelle le LERM a largement participé, constitue un réel progrès. On pourrait y ajouter la méthode d’auscultation par radar géophysique, une technique dont le LERM s’est fait une spécialité dès 1997.

Bien entendu, les progrès amenés par l’approfondissement des connaissances de base et par l’observation pratique des phénomènes ont conduit dans le même temps à une évolution importante des documents réglementaires : en relation avec les normes Eurocodes qui ont pour objet d’harmoniser à l’échelle européenne les règles de calcul et de conception des ouvrages de génie civil, il faut citer avant tout la norme NF EN 206-1 de 2004 qui fournit les exigences en matière de spécification, performances, production et conformité du béton.

Cette norme, résultat d’un très long travail commencé en 1981, fait une place privilégiée à la durabilité : elle donne des classes d’exposition en fonction des environnements agressifs (corrosion induite par la carbonatation et par les chlorures d’origine marine ou non, action du gel/dégel, et attaques chimiques) ainsi que les exigences en matière de rapport Eau / Liant, de classe de résistance, de dosage en liant compte tenu des additions minérales, en fonction de la classe d’exposition. Cette norme ouvre également la voie à la nouvelle approche de la durabilité qu’est l’approche performantielle dont nous reparlerons.

La norme NF EN 206-1 règlemente également la substitution partielle du ciment proprement dit par les additions minérales. Ces additions normalisées (essentiellement laitier, cendres volantes, fumées de silice) sont largement utilisées, notamment le laitier granulé de haut fourneau, en cas de risque d’attaque chimique. Par ailleurs elles ont un impact économique et écologique notable dans la mesure où elles permettent de réduire la consommation de clinker et le bilan CO2 du béton.

« …Même si l’on ne peut jamais s’affranchir totalement des risques, et ceci dans aucun domaine, on dispose maintenant de connaissances, même si elles sont encore perfectibles, et d’une panoplie d’outils, de recommandations et de normes qui permettent de construire avec plus de sécurité et de faire des diagnostics plus sûrs. »

|

Bel ensemble de textes !

Oui… Bel ensemble prescriptif qui traduit des progrès considérables sur la période considérée en termes de connaissances du matériau et des causes de ses pathologies. Cet ensemble permet aujourd’hui de réduire au maximum, dans la plupart des cas et pour les durées de vie courantes des ouvrages, les risques de dégradations. Mais il se trouve que maintenant la durabilité peut être approchée par une autre voie que celle de la prescription que privilégient les normes. Cette voie est celle de l’approche performantielle.

Parlez-nous un peu de cette approche…

A mon sens, l’approche performantielle représente l’un des progrès les plus importants de la dernière décennie. Elle est le résultat du travail d’un groupe AFGC rassemblant des laboratoires (dont le Lerm) et des industriels, sous la direction de Véronique Baroghel-Bouny, publié en juillet 2004.

La démarche performantielle est issue de l’ensemble de ces travaux. Il s’agit une démarche globale qui prend en compte l’ensemble des données techniques et économiques propres à chaque ouvrage. A l’obligation de moyens prescrits par les normes, se substitue une obligation de résultat en laissant une latitude plus grande au constructeur dans le choix des matériaux et des formulations de béton.

|

« Notons que l’originalité des approches performantielles, qui sont, je le souligne, plurielles, est sous tendue et légitimée par les travaux menés, au cours de ces années, par les laboratoires pour proposer des méthodologies et des critères fiables. »

|

Cette démarche émerge parallèlement au cadre prescriptif qui satisfait à la majorité des ouvrages courants prévus pour une durée de vie de 50 ans, mais bride plus ou moins les constructeurs. Du fait des durées de vie contractuelles requises de plus en plus longues, de la nécessité économique d’adaptation aux contraintes locales (choix des ciments, des granulats par exemple), du fait également de la possibilité d’intégration de démarches et matériaux innovants et parce que les réponses économiques et techniques à apporter aux exigences du développement durable ne sont pas univoques, il est peut être techniquement et économiquement avantageux de déroger à la norme à la condition de garantir le résultat visé en terme de durabilité et de durée de vie.

Courbes de vieillissement d’un béton – Lerm

Notons que l’originalité des approches performantielles, qui sont, je le souligne, plurielles, est sous tendue et légitimée par les travaux menés, au cours de ces années, par les laboratoires pour proposer des méthodologies et des critères fiables. Nous avons déjà évoqué dans cet entretien, le formidable travail collectif qui a débouché sur la publication de nombreux documents (normes, recommandations …) qui sont autant d’étapes dans la venue à maturité de l’approche performantielle.

A côté des données liées à la formulation des bétons que prescrivent les normes, l’approche performantielle privilégie certaines caractéristiques du matériau qui permettent de prévoir son évolution en fonction de l’environnement dans lequel il sera placé. La démarche repose sur l’utilisation d’indicateurs de durabilité en association avec des essais de performance qui vérifient la pertinence des indicateurs choisis. Ces indicateurs sont des paramètres fondamentaux dans l’évaluation de la durée de vie du béton : il y a d’une part des indicateurs généraux valables dans tous les cas (porosité, coefficient de diffusion, perméabilité, teneur en hydroxyde de calcium) et d’autre part indicateurs spécifiques d’une réaction donnée (alcali-réaction ou corrosion des armatures par exemple). Des valeurs limites issues de l’expérience et dépendant de la durée de vie prescrite, leur sont attribuées.

Essai de perméabilité à l’oxygène d’un béton, Lerm 2013.

De leur côté les essais de performance permettent de simuler en les amplifiant ou en les accélérant les agressions physico-chimiques auxquelles le béton de l’ouvrage sera soumis et vérifient la conformité des indicateurs de durabilité mesurés sur le béton avec les valeurs fixées pour une durée de vie et une catégorie d’ouvrage données.

L’approche performantielle revient dans les clous de la norme, si j’ose dire, par l’approche comparative dans laquelle on teste deux formulations de bétons dont l’une respecte les prescriptions normatives. La seconde, issue de l’approche performantielle, doit avoir des performances au moins équivalente à celles d’un béton de référence formulé suivant les prescriptions de la norme NF EN 206-1. C’est le concept de performance équivalente du béton qu’on trouve dans cette même norme qui fait donc une part aux méthodes de conception performantielles.

Pour finir sur cette question de l’approche performantielle, je doit préciser qu’elle doit être associée à la mise en œuvre de modèles prédictifs de durée de vie déjà évoqués : pour chaque classe d’exposition, on associe des valeurs seuils aux critères de durabilité. Ce qui est aussi intéressant c’est que, a posteriori, le suivi in situ des ouvrages permet de recalibrer et donc d’affiner et de fiabiliser les modèles.

|

« L’approche performantielle revient dans les clous de la norme, si j’ose dire, par l’approche comparative dans laquelle on teste deux formulations de bétons dont l’une respecte les prescriptions normatives. La seconde, issue de l’approche performantielle, doit avoir des performances au moins équivalente à celles d’un béton de référence formulé suivant les prescriptions de la norme NF EN 206-1. »

|

Quelles sont aujourd’hui, selon-vous, les voies de progrès de la durabilité des bétons ?

Si, comme nous l’avons déjà dit, les conditions sont réunies aujourd’hui pour obtenir des ouvrages généralement durables pour des durées de vie et des usages courants, les progrès, cependant, restent toujours nécessaires, car plus les ouvrages sont durables et moins ils sont couteux économiquement et du point de vue environnemental.

Les voies du progrès passent, selon moi, par une connaissance toujours plus fine des mécanismes de base, je pense notamment à l’hydratation. Des recherches fondamentales sont en cours par exemple sur l’origine des forces de cohésion à l’origine des propriétés mécaniques du béton. On s’aperçoit que ce matériau utilisable par tout un chacun, souvent mal employé et décrié est en fait un matériau noble : une pierre que l’on peut mouler, qui durcit spontanément et permet toutes les fantaisies architecturales ! Qui dit mieux ? Avec les nouveaux bétons dont nous avons dit un mot, on voit que ce matériau n’a pas dit son dernier mot et qu’il possède encore une grosse marge de progression.

En attendant on continue de construire et il est important de poursuivre les recherches et de compléter les énormes progrès réalisés depuis les 25 années écoulées :

- Poursuivre la recherche fondamentale

- Préciser encore les mécanismes d’agression afin de mieux les maîtriser

- En relation avec les nouvelles connaissances acquises, affiner les modèles qui permettent de prédire l’évolution des bétons et d’améliorer leur gestion. Dans ce domaine, le passage de l’échelle microscopique à laquelle les réactions chimiques se produisent, à l’échelle du matériau puis de la structure, est une tache assez difficile, bien qu’il existe déjà dans ce domaine des propositions intéressantes. Je pense pour ma part que ce type de modélisation « holistique » peut constituer un thème d’avenir pour le LERM.

- Le suivi temporel des grands ouvrages, à l’instar de ce que fait le LERM à propos du pont sur le Tage à Lisbonne, conduira à la constitution de bases de données qui permettront de valider et d’affiner les seuils retenus et pour les indicateurs de durabilité et pour les essais de performance.

- Le domaine des réparations des ouvrages atteints de réactions de gonflement interne (alcali-réaction, formation différée d’ettringite) reste également à explorer

- Enfin, certains domaines de l’activité humaine, et je pense ici, au stockage des déchets radioactifs, réclament, quant à elles, des durabilités à très long terme qui nécessitent sans doute encore bien du travail tant sur le matériau lui-même que sur la maîtrise de son environnement.

- La durabilité des bétons reste donc une question ouverte qui mérite que de jeunes chercheurs s’y engagent… durablement.

| La durabilité des bétons reste donc une question ouverte qui mérite que de jeunes chercheurs s’y engagent… durablement. |

Propos recueillis par Philippe Souchu, documentaliste au Centre de documentation du Lerm. Juin 2013.

C’est le coefficient k déterminé dans la norme NF EN 206/CN qui prend en compte leur activité ; pour la fumée de silice, la valeur du coefficient k est de 1 et, dans certains cas, de 2, comme mentionné dans le tableau NA.6 de cette norme. Dans ce même tableau, le coefficient k est de 1 pour les métakaolins de type A.

C’est le coefficient k déterminé dans la norme NF EN 206/CN qui prend en compte leur activité ; pour la fumée de silice, la valeur du coefficient k est de 1 et, dans certains cas, de 2, comme mentionné dans le tableau NA.6 de cette norme. Dans ce même tableau, le coefficient k est de 1 pour les métakaolins de type A.

Cette recherche fondamentale trouve une application directe aux phénomènes qui gouvernent le comportement du béton vis-à-vis des agressions physico-chimiques. Par exemple, le transport réactif, qui fait intervenir les couplages chimie (composition des hydrates)-porosité (pores capillaires, pores d’hydrate)-propriétés de transfert (diffusion) permet de décrire les évolutions physico-chimiques du béton en interaction avec son environnement : lixiviation des hydrates par les solutions agressives (eaux douces, pluies acides…) et modifications de la structure poreuse, précipitations de phases nouvelles (attaques sulfatiques, eau de mer …).

Cette recherche fondamentale trouve une application directe aux phénomènes qui gouvernent le comportement du béton vis-à-vis des agressions physico-chimiques. Par exemple, le transport réactif, qui fait intervenir les couplages chimie (composition des hydrates)-porosité (pores capillaires, pores d’hydrate)-propriétés de transfert (diffusion) permet de décrire les évolutions physico-chimiques du béton en interaction avec son environnement : lixiviation des hydrates par les solutions agressives (eaux douces, pluies acides…) et modifications de la structure poreuse, précipitations de phases nouvelles (attaques sulfatiques, eau de mer …). Oui, parmi les progrès réalisées, on peut également faire référence à ce que l’on pourrait appeler les nouveaux bétons qui, vis-à-vis de la durabilité, ont un comportement intéressant du fait de leur grande compacité, la compacité étant, rappelons-le, l’un des paramètres décisifs vis à vis de la résistance chimique du béton. Parmi ces bétons on peut citer les BHP (Béton à Haute Performance) de résistance à la compression ? 60 MPa, les BTHP (Béton à Très Haute Performance), BFUP (Béton de Fibres à Ultra Haute Performance) ou encore les BPR (Bétons de Poudre Réactives) dont les propriétés mécaniques approchent celles de certains métaux. Les résistances à la compression de ces bétons sont comprises entre 200 et 600 MPa avec des résistances en traction supérieures à 100 MPa. Ces propriétés mécaniques exceptionnelles s’accompagnent d’une résistance aux agressions chimiques fortement accrue (par exemple leur coefficient de diffusion effectif est 50 fois plus faible que celui d’un BHP).

Oui, parmi les progrès réalisées, on peut également faire référence à ce que l’on pourrait appeler les nouveaux bétons qui, vis-à-vis de la durabilité, ont un comportement intéressant du fait de leur grande compacité, la compacité étant, rappelons-le, l’un des paramètres décisifs vis à vis de la résistance chimique du béton. Parmi ces bétons on peut citer les BHP (Béton à Haute Performance) de résistance à la compression ? 60 MPa, les BTHP (Béton à Très Haute Performance), BFUP (Béton de Fibres à Ultra Haute Performance) ou encore les BPR (Bétons de Poudre Réactives) dont les propriétés mécaniques approchent celles de certains métaux. Les résistances à la compression de ces bétons sont comprises entre 200 et 600 MPa avec des résistances en traction supérieures à 100 MPa. Ces propriétés mécaniques exceptionnelles s’accompagnent d’une résistance aux agressions chimiques fortement accrue (par exemple leur coefficient de diffusion effectif est 50 fois plus faible que celui d’un BHP).

de connaissances, même si elles sont encore perfectibles, et d’une panoplie d’outils, de recommandations et de normes qui permettent de construire avec plus de sécurité et de faire des diagnostics plus sûrs. C’est ainsi, par exemple, qu’avec l’ouvrage GranDuBé (Grandeurs associés à la Durabilité du Béton), publié en 2007, établi sous l’égide de l’AFGC (Association Française de Génie Civil) et du RGCU (Réseau Génie Civil et Urbain) on dispose maintenant d’un arsenal de modes opératoires recommandés qui permettent de mesurer les principales caractéristiques physico-chimiques des bétons (perméabilité, diffusivité, porosité, microfissuration, taux d’hydratation, dosage en ciment, carbonatation, corrosion des aciers, etc…) et de réaliser des diagnostics de plus en plus pertinents. La mise au point de ces essais harmonisés à laquelle le LERM a largement participé, constitue un réel progrès. On pourrait y ajouter la méthode d’auscultation par radar géophysique, une technique dont le LERM s’est fait une spécialité dès 1997.

de connaissances, même si elles sont encore perfectibles, et d’une panoplie d’outils, de recommandations et de normes qui permettent de construire avec plus de sécurité et de faire des diagnostics plus sûrs. C’est ainsi, par exemple, qu’avec l’ouvrage GranDuBé (Grandeurs associés à la Durabilité du Béton), publié en 2007, établi sous l’égide de l’AFGC (Association Française de Génie Civil) et du RGCU (Réseau Génie Civil et Urbain) on dispose maintenant d’un arsenal de modes opératoires recommandés qui permettent de mesurer les principales caractéristiques physico-chimiques des bétons (perméabilité, diffusivité, porosité, microfissuration, taux d’hydratation, dosage en ciment, carbonatation, corrosion des aciers, etc…) et de réaliser des diagnostics de plus en plus pertinents. La mise au point de ces essais harmonisés à laquelle le LERM a largement participé, constitue un réel progrès. On pourrait y ajouter la méthode d’auscultation par radar géophysique, une technique dont le LERM s’est fait une spécialité dès 1997.

Il était plus simple d’entrée d’emblée dans la complexité ?

Il était plus simple d’entrée d’emblée dans la complexité ?

Les métakaolins

Les métakaolins