Actualité normative : métakaolins

La norme « NF P 18-513, Métakaolin, addition pouzzolanique pour bétons. Définitions, spécifications, critères de conformité » est parue en mars 2010.

Cette norme définit les exigences chimiques et physiques, ainsi que les critères de conformité applicables aux métakaolins utilisés comme addition de type II, au sens de la norme NF EN 206-1 pour la production du béton, y compris aux bétons de structures. Profitons de cette actualité normative pour revenir un peu sur ce que sont les métakaolins et sur leur utilité.

Quelques définitions normatives

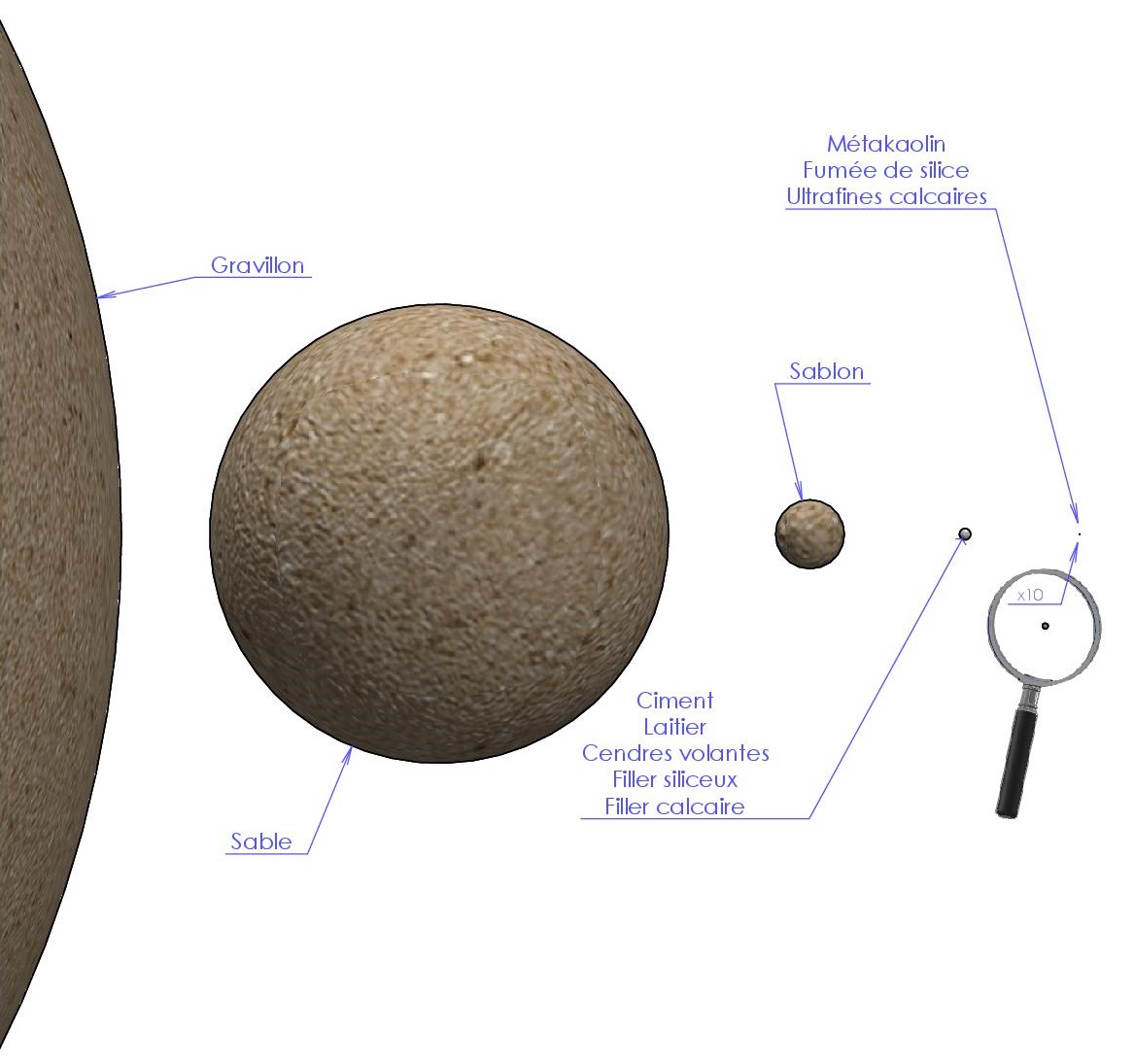

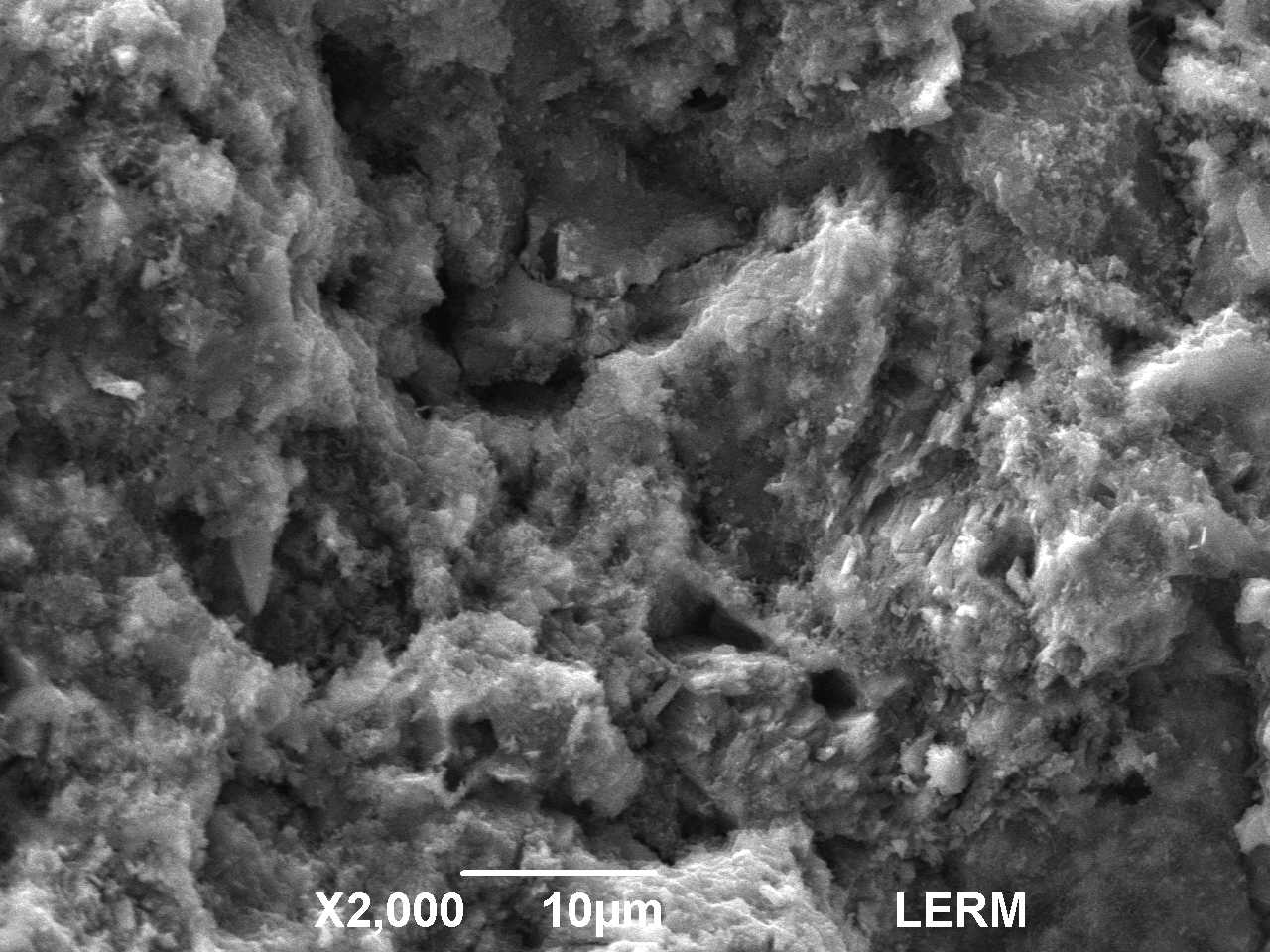

Métakaolin : poudre de grande surface spécifique obtenue par calcination broyage ou broyage calcination d’une argile composée majoritairement de kaolinite. Le métakaolin est constitué principalement de particules de silicate d’alumine amorphes ayant des propriétés pouzzolaniques ; il est composé essentiellement de SiO2 et de Al2O3 réactifs.

Les températures de calcination sont comprises entre 600 °C et 850 °C suivant le degré d’ordre de la kaolinite. Il se produit une réaction de déshydroxylation du matériau avec une destruction de la structure cristalline initiale conduisant à une amorphisation du matériau. Le métakaolin se présente sous forme pulvérulente ou sous forme de suspension (slurry).

La présente définition du métakaolin ne couvre pas les produits provenant de la calcination d’argiles autres que la kaolinite ou de l’incinération de boues de papèteries et d’autres déchets industriels (NF P 18-51).

Addition de type II au sens de NF EN 206-1 : matériau finement divisé à caractère inorganique, pouzzolanique ou hydraulique latent qui peut être incorporé au béton afin d’en améliorer certaines propriétés ou pour obtenir des propriétés spéciales (NF P 18-513).

Les métakaolins

Les métakaolins

L’utilisation des pouzzolanes dans les bétons

L’utilisation des pouzzolanes artificielles et naturelles, au cours des dernières décennies, a permis d’améliorer les performances mécaniques et la durabilité des bétons. C’est l’usage de ces pouzzolanes qui a notamment permis la mise au point des BHP, de BTHP et des BFUP.

L’usage des métakaolins s’inscrit dans ce contexte d’ajouts de minéraux aux bétons. Les métakaolins sont des produits pouzzolaniques dont les propriétés sont voisines de celles des fumées de silice. Leur utilisation permet de remplacer la fumée de silice ainsi qu’une partie du ciment lui-même.

| Matériau | Réactivité pouzzolanique (mg de Ca(OH)2 / g de matériau |

| Bauxite calcinée | 534 |

| Fumée de silice | 427 |

| Laitiers de hauts fourneaux | 300 |

| Cendres volantes | 875 |

| Métakaolins | 1000 |

| Réactivité des différentes pouzzolanes d’après Andriolo et al (1985) | |

L’apport des métakaolins aux mélanges est double car ils accélèrent l’hydratation du ciment de par leur « effet filler », et sont eux-mêmes très réactifs.

Ces effets combinés améliorent les propriétés mécaniques des bétons au jeune âge, ainsi que leur durabilité.

Apports des métakaolins

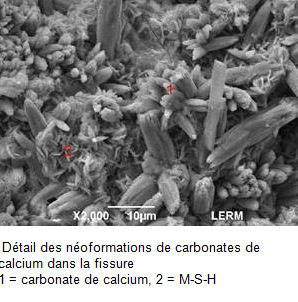

L’importante réactivité des métakaolins au jeune âge est liée aux phases aluminates qui les composent, ainsi qu’ a leur surface spécifique importante. Les réactions pouzzolaniques des métakaolins consomment la portlandite et produisent des C-S-H et des C,A-S-H secondaires très denses. Les matériaux dans lesquels sont introduits les métakaolins sont donc moins vulnérables aux agressions qui déclenchent la dissolution de la portlandite et par voie de conséquence, une perte de cohésion du matériau (attaques acides, composés organiques, eau pure).

L’apport en silice que constituent les métakaolins joue également un rôle d’accélérateur sur l’hydratation du C3S, par l’effet de nucléation due à l’addition d’une fine dans une matrice cimentaire).

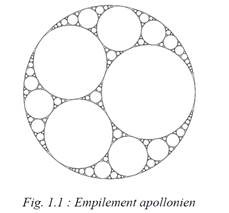

La formation au jeune âge des hydrates secondaires est en outre favorable à la diminution de la taille des pores, ainsi qu’à la segmentation de la porosité capillaire.

Enfin, l’intensité de la réactivité des métakaolins conduit à une réduction de l’auréole de transition et à une interface pâte/granulat dont l’adhérence est meilleure, ce qui influe sur les caractéristiques mécaniques du béton (résistance à la compression et module d’élasticité). L’ensemble des ces effets entraîne une densification de la matrice cimentaire qui réduit sa perméabilité et sa diffusivité.

En tant que fillers, si les métakaolins permettent l’optimisation de la compacité du squelette granulaire et l’homogénéité de la pâte, leur demande en eau étant, pour certains d’entre eux, importante, le recours au superplastifiant peut être une nécessité qu’il convient de maîtriser précisément.

Les métakaolins et la durabilité des bétons

| Carbonatation | Si les métakaolins sont utilisés en addition ou en substitution du ciment dans une formulation de béton avec E/C bas ils limitent le phénomène de carbonatation car ils limitent la porosité du béton et, ainsi la pénétration et la diffusion du CO2 responsable du phénomène de carbonatation. |

| Corrosion des armatures par les chlorures | Les études montrent que la diminution de la diffusion des ions chlorures dans la matrice est proportionnelle à sa teneur en métakaolins. |

| Attaque sulfatique interne | L’ensemble des matériaux pouzzolaniques restreignent l’expansion liée à la formation d’ettringite différée. Parmi ces matériaux les métakaolins sont les plus efficaces au regard de la maîtrise de l’expansion. |

| Attaque sulfatique externe |

|

| Attaque chimique | La densité de la matrice cimentaire dans laquelle sont incorporés des métakaolins, en limitant la diffusivité, limite la dissolution et la lixiviation des composés hydratés. La partie aluminate du métakaolin a des propriétés d’absoption des alcalins ce qui améliore aussi la résistance de ses bétons aux attaques chimiques. |

| Réaction alcali-silice | Rôle inhibiteur vis-à-vis de l’alcali réaction. Cette réaction dépend de l’alcalinité de la solution interstitielle. En effet, la solubilité de la silice réactive augmente de façon exponentielle avec l’alcalinité de la solution pour des milieux basiques, la réduction de concentration en hydroxyles par les métakaolins est donc à la base de la résistance des bétons vis-a-vis de l’alcali réaction. |

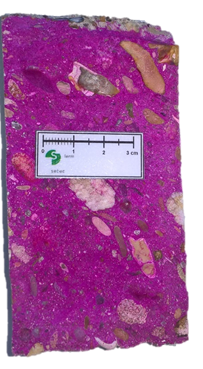

Contribution esthétique des métakaolins

En plus de leur contribution à la durabilité du béton et à ses performances mécaniques, les métakaolins sont également utilisés pour leur rôle au regard de la qualité du parement. En consommant la chaux libre, ils la soustraient à sa mobilisation dans les transferts responsables des efflorescences.

Leur finesse enfin permet l’obtention de parements plus lisses et plus compacts. C’est la raison pour laquelle on les associe, dans les bétons architectoniques, aux ciments blancs.

Orientation bibliographique

– Badogiannis et al. The effect of metakaolin on concrete properties. Proceedings of Dundee Conference, pp. 81-89, 2002.

– Gruber et al. Increasing concrete durability with high-reactivity metakaolins. Cement and concrete composites, vol. 23, pp. 479-484, 2001.

– Courard et al. Durability of mortars modified with metakaolin. Cement and Concrete Research, vol. 33, pp. 1473-1479, 2003.

– Khatib et al. Absorption characteristics of metakaolin concrete. Cement and Concrete Research, vol. 34, pp. 19-29, 2004.

– Frias et al Pore size distribution and degree of hydration of metakaolin cement pastes. Cement and Concrete Research, vol. 30, n° 4, pp. 561-569, 2003.

– Batis et al. The effect of metakaolin on the corrosion behaviour of cement mortars. Cement and concrete composites, vol. 27, pp. 125-130, 2005.

C’est le coefficient k déterminé dans la norme NF EN 206/CN qui prend en compte leur activité ; pour la fumée de silice, la valeur du coefficient k est de 1 et, dans certains cas, de 2, comme mentionné dans le tableau NA.6 de cette norme. Dans ce même tableau, le coefficient k est de 1 pour les métakaolins de type A.

C’est le coefficient k déterminé dans la norme NF EN 206/CN qui prend en compte leur activité ; pour la fumée de silice, la valeur du coefficient k est de 1 et, dans certains cas, de 2, comme mentionné dans le tableau NA.6 de cette norme. Dans ce même tableau, le coefficient k est de 1 pour les métakaolins de type A.

L’attaque des matrices cimentaires par l’eau de mer combine des agressions de nature différentes menées par les chlorures, les sulfates et le gaz carbonique, auxquelles s’ajoutent, selon la situation de l’ouvrage, les effets délétères des cycles d’humidification-séchage et l’agression physique des vagues en zone de marnage. A l’agression physico-chimique que subit la matrice s’ajoutent, en outre, les dommages liés à la corrosion des armatures.

L’attaque des matrices cimentaires par l’eau de mer combine des agressions de nature différentes menées par les chlorures, les sulfates et le gaz carbonique, auxquelles s’ajoutent, selon la situation de l’ouvrage, les effets délétères des cycles d’humidification-séchage et l’agression physique des vagues en zone de marnage. A l’agression physico-chimique que subit la matrice s’ajoutent, en outre, les dommages liés à la corrosion des armatures.

Noureddine, tu es « expert matériaux » au LERM… peux-tu nous décrire un peu ton parcours ?

Noureddine, tu es « expert matériaux » au LERM… peux-tu nous décrire un peu ton parcours ?