La corrosion des armatures est un paramètre fondamental de la durabilité des bétons dans les ouvrages, nous passons donc ici rapidement en revue ses causes, ses mécanismes et les solutions qu’il est possible d’y apporter.

L’objet de cet article n’est pas d’être exhaustif sur cette question, le lecteur intéressé par des développements plus importants peut

| – se rendre sur le site du CEFRACOR : http://www.concretecorrosion.net/– consulter l’article de Christophe Carde, Directeur Technique du LERM, sur ce sujet dans la revue Béton[s] Magazine. – trouver des éléments complémentaires de réflexion dans un autre article de cette lettre d’information consacré au projet Grandubé : Grandeurs Associées à la Durabilité du Béton. – lire un autre article de cette même lettre d’information consacrée à l’expérience de la démarche durabilité du LERM sur quelques grands ouvrages de génie civil européens. |

Pourquoi des armatures dans le béton ?

S’il résiste très bien à la compression, le béton résiste mal à la traction. C’est pour lui faire acquérir cette résistance spécifique que l’on a eu l’idée de l’armer de barres d’acier. Le béton armé conjugue ainsi la résistance à la compression du béton et la résistance à la traction de l’acier. Extrêmement répandu, le béton armé a pourtant un talon d’Achille, c’est la corrosion de ses armatures. On estime en effet à 70% les pathologies du béton liées à cette problématique.

La durabilité des ouvrages en béton passe donc par la maîtrise de la corrosion, comme le montrent très éloquemment les documents ci-dessous :

Pont digue ruiné dans le Yucatan, Golfe du Mexique

à gauche : état d’une digue avec aciers carbone construite en 1970

à droite : état d’une digue identique armatures inox construite en 1940

Source UGITECH

Béton et corrosion

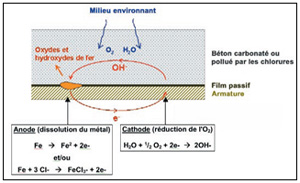

En raison de son pH élevé, le béton, quand il est sain, est un milieu naturellement protecteur pour les armatures. Il se forme autour de celles-ci un film passif (solution solide Fe3-Fe2O3) qui empêche quasiment le développement de la corrosion.

Dans certaines conditions (carbonatation du béton d’enrobage, teneur importante en chlorures), cet équilibre peut être rompu. Consécutif à une dépassivation de l’acier, un phénomène de corrosion peut s’amorcer.

La destruction du film passif et la dégradation du métal mettent en jeu un mécanisme de piles électrochimiques avec zones anodiques, zones cathodiques et milieu électrolytique constitué par la solution interstitielle du béton elle-même.

Au niveau de l’anode, le métal est dissous avec production d’électrons qui sont consommés au niveau de la cathode, par réduction de l’oxygène. Cette réaction entraîne la libération d’ions hydroxyle OH–.

Ces derniers réagissent ensuite avec les ions ferreux produits au niveau de l’anode pour former, en présence d’oxygène, des oxydes et hydroxydes de fers gonflants.

La corrosion ne se développe qu’en présence d’oxygène. C’est une des raisons pour laquelle la cinétique de corrosion dans les structures en béton immergées est faible.

Mécanismes de la corrosion

La corrosion des armatures peut être initiées par la carbonatation du béton d’enrobage au contact du CO2 atmosphérique ou par la pénétration des ions chlorures du milieu environnant.

Dans le cas de la carbonatation et quand son front atteint les armatures, le métal est dépassivé par la diminution du pH aux environs de 9, diminution due à la réaction entre les hydrates de la pâte de ciment et le CO2 atmosphérique.

Dans le cas des chlorures, la dépassivation est initiée lorsqu’une teneur critique en chlorures arrive au niveau des armatures. Le seuil critique est généralement admis pour un rapport de concentration Cl– / OH– compris entre 0,6 et 1 soit une teneur en chlorures de 0,4% par rapport à la masse du ciment.

Le produit de corrosion expansif induit une fissuration puis un éclatement du béton d’enrobage. Cette nouvelle dégradation accélère alors le processus jusqu’à la ruine complète de l’ouvrage.

Les solutions anti-corrosion

Diverses solutions permettent de retarder ou même d’empêcher la corrosion des armatures du béton.

Attention à la qualité du béton lui-même : augmentation réfléchie des enrobages et amélioration de la compacité du béton pour limiter les échanges avec le milieu extérieur

Protection des armatures : anodes de zinc, protection cathodique, inhibiteurs de corrosion, revêtements époxydiques, barres d’acier galvanisé.

Entretien et réparation réguliers de l’ouvrage pour réduire ou éviter les fissurations.

Usage d’armatures qui résistent à la corrosion, comme l’inox.