Le béton est un matériau résistant à la compression mais fragile à la flexion. C’est pour améliorer la résistance à la flexion qu’il a été imaginé d’y incorporer des armatures en acier (« béton armé »). Le béton précontraint va encore plus loin dans ce domaine : il permet au béton de ne travailler qu’en compression. C’est Eugène Freyssinet qui, en 1928, eut l’idée de ce procédé qui allait révolutionner l’art de construire.

L’objectif de la précontrainte est de soumettre le béton à des contraintes permanentes de compression destinées à compenser les forces de traction qui seront appliquées à l’ouvrage. Les forces de flexion ne viendront alors qu’en déduction de la force de la précontrainte initiale. Le béton est alors employé au mieux de ses possibilités.

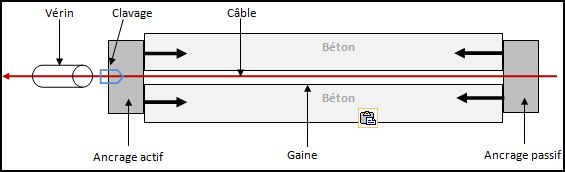

Le béton est précontraint au moyen de câbles qui sont tendus par des vérins : la tension des câbles va appliquer une contrainte de compression au béton, dont l’intensité dépend des charges de flexions qu’aura à subir l’ouvrage. Cette précontrainte peut être appliquée par pré-tension, c’est-à-dire que les câbles sont tendus avant le coulage du béton. Elle peut l’être également par post-tension : dans ce cas, les câbles sont tendus après le durcissement du béton.

Cette technique permet ainsi de réaliser des ouvrages soumis à des contraintes importantes (ponts, réservoirs…) ou des éléments structuraux de faible épaisseur mais de portée importante (poutres, dalles…), autorise des projets architecturaux plus sophistiqués et audacieux qu’avec le seul béton armé. Cette technique s’applique aussi bien aux ouvrages coulés en place qu’aux éléments préfabriqués.

Schéma d’un dispositif de précontrainte

Schéma d’un dispositif de précontrainte

Précontrainte par post-tension

Après le coulage et le durcissement du béton, les câbles de précontrainte sont passés dans les gaines préalablement mises en place et les ancrages, jusqu’à des vérins qui permettent leur mise en tension. Lorsque les câbles sont libérés le béton est alors mis en compression. La tension des câbles est contrôlée par la mesure de leur allongement. Une fois les vérins démontés et les câbles coupés à leurs extrémités, les gaines sont injectés d’un coulis cimentaire pour protéger les câbles de la corrosion. Notons que la post-tension peut être intérieure ou extérieure au béton. Cette dernière permet le changement des câbles endommagés voire le renforcement de structures soumises à des charges supérieures à celles initialement prévues.

Source : © CUGC d’Egletons

Précontrainte par pré-tension et fils adhérents

Cette technique est utilisée en préfabrication et permet la production de poutres, poteaux, dalles précontraintes…

Les câbles de précontraintes sont disposés et tendus dans des bancs de précontrainte. Le béton est coulé au contact de ces armatures. Dès que sa résistance le permet, les câbles, libérés, mettent le béton en compression par adhérence.

Domaines d’usage de la précontrainte

Les structures off-shore

Les structures industrielles, agricole ou commerciales

Les réservoirs (d’eau, d’hydrocarbures)

les silos

Les enceintes de réacteurs nucléaires

Eléments préfabriqués : poutres, dalles, poteaux…

Les ponts de diverses sortes

ponts poussés

ponts en encorbellement à voussoirs pré- fabriqués

ponts en encorbellement coulés en place

ponts à poutres

ponts à haubans

PSI-DP Passages supérieurs ou inférieurs à dalle précontrainte

VIPP Viaducs à travées indépendantes à poutres précontraintes

PR-AD Poutres précontraintes par adhérence.

Si pour les ouvrages de génie civil, les réservoirs, les silos, les enceintes de réacteur nucléaires, le béton précontraint est utilisé pour ses résistances mécaniques, dans le domaine du bâtiment et du bâtiment industriel, il permet une économie de matériaux (aciers, bétons) qui réduit les coûts économiques et environnementaux. Les gains de résistances permettent également une réduction du nombre d’éléments porteurs, ce qui permet une plus grande liberté architecturale.