Les hautes températures : talon d’Achille des BHP

Les bétons à hautes performances sont caractérisés par leur compacité et par leur faible perméabilité, qualités qui leur confère une résistance mécanique élevée et une durabilité importante due à l’amoindrissement des échanges gazeux et liquides avec l’atmosphère environnante. Cette caractéristique confère à ces bétons une vulnérabilité particulière en cas d’incendie qui se traduit par un écaillage de surface, phénomène révélé suite à l’incendie du tunnel sous la Manche (1996).

Cet écaillage est un phénomène continu d’expulsion de petits copeaux de béton du parement exposé au feu. Tant que dure l’incendie, le phénomène se poursuit et l’épaisseur du béton diminue donc de façon proportionnelle au temps du sinistre.

| Note sur les dommages de l’incendie dans le tunnel sous La Manche de 1996

L’incendie s’est produit (à partir d’un camion transporté sur un TGV) dans une zone où des voussoirs préfabriqués en BHP avaient été réalisés. Le feu a duré 9 heures et a sans doute atteint la température de 1000°C. La zone endommagée est large d’une trentaine de mètres. Au centre de cette zone le béton a totalement disparu, laissant apparaître la craie derrière les armatures. Dans la zone voisine de cette première, le béton désagrégé reste calé par les armatures, il a cependant disparu sur une épaisseur variable entre les armatures, enfin, dans la zone qui confine au béton inattaqué par le feu, des zones de béton intactes se trouvent à la hauteur des zones de joint sans armature. L’incendie a eu lieu dans une zone de craie blanche particulièrement imperméable. Dans une autre section du tunnel plus fracturée et donc sensible aux venues d’eau, les conséquences de cet incendie auraient pu être catastrophiques. |

Pour comprendre ce phénomène, nous devons nous intéresser d’un peu près à la matrice cimentaire de ces bétons. L’hypothèse principale d’explication de cet écaillage et de perte de matière s’intéresse à la présence de l’eau dans le béton, eau présente dans la matrice cimentaire sous forme d’eau libre, eau capillaire, eau adsorbée et eau chimiquement liée aux CSH (voir sur ce sujet notre article « L’eau et le béton »). Cette eau, soumise à une élévation de température, génère des pressions internes de vapeur et d’eau liquide en zone confinée (peu perméable). Cette hypothèse lie donc l’écaillage du béton au feu à la perméabilité du béton, à sa teneur en eau initiale et à la vitesse d’augmentation de la température. Ce mécanisme d’écaillage est lui-même facilité par les contraintes empêchées générées sur la surface exposée au feu, ainsi que par la fissuration consécutive aux dilatations différentes de la pâte et des granulats.

Paroi de tunnel après incendie

Paroi de tunnel après incendie

Le risque d’éclatement du béton à hautes performances en cas d’incendie serait donc minoré si sa porosité lui permettait une décompression de ses fluides internes.

Les fibres polypropylène, une porosité de secours

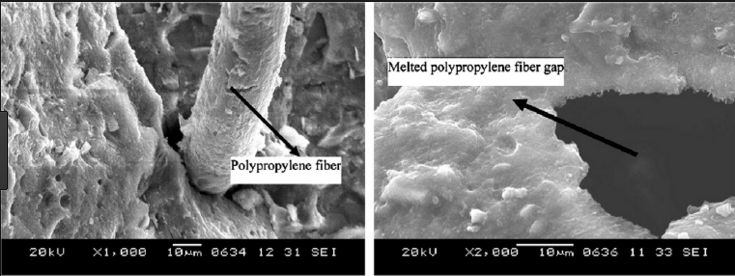

Il a donc été imaginé d’incorporer des fibres de polypropylène au BHP. Pour des quantités inférieures à 2 kg/m3, l’ajout de fibres polypropylène ne diminue par la résistance en compression du béton par rapport à un béton non fibré, ceci dans des conditions normales de sollicitation. En cas d’élévation de la température, les fibres fondent autour de 170 °C et se vaporisent aux environs de 340 °C, ce qui ouvre, au sein de la matrice une porosité interconnectée qui permet une baisse de la pression interne et une diminution du risque d’écaillage. Les essais montrent qu’à 250 °C les résistances en compression des bétons fibrés au polypropylène sont supérieures à celles de bétons non fibrés et supérieures à tous les bétons à hautes performances à des températures encore plus élevées.

A gauche : fibre polypropylène. A droite : vide laissé par la fusion d’une fibre. Aydin et Yazici, 2008.

A gauche : fibre polypropylène. A droite : vide laissé par la fusion d’une fibre. Aydin et Yazici, 2008.

L’Eurocode 2, dans sa partie 1-2 (feu) recommande, pour les BHP, l’utilisation d’une teneur supérieure à 2 kg/m3 de fibres de polypropylène monofilaments, d’une longueur supérieure au diamètre maximal des granulats.

|

Les autres usages des fibres polypropylène Les fibres polypropylène sont obtenues à partir de l’extrusion du polypropylène. Incorporése au béton, elles s’y répartissent de façon multidirectionnelle. |