Cet article fait suite à : « Entre chaux et ciment Portland, la naissance du ciment naturel ». Nous y avions suivi les tâtonnement des recherches sur l’hydraulicité de la chaux, jusq’aux travaux de Vicat, qui fort utiles aux ingénieurs, ne firent pourtant pas l’objet d’un brevet.

Broyeur à boulets tubulaire, Allemagne, 1910

En 1824, l’anglais Joseph Aspdin réussit à fabriquer une chaux éminement hydraulique en cuisant à haute température un mélange de calcaire et d’argiles, qu’il appela » Ciment Portland « . Le dépôt et l’exploitation de son brevet par Joseph Aspdin la même année, valut à ce maçon devenu un industriel, renommée, reconnaissance et, peut-être, une relative fortune. On peut lire, sur une plaque de l’hôtel de ville de Leeds les mots suivants :

» En mémoire de Joseph Aspdin de Leeds, maçon tailleur de pierres, 1779-1855. Dont l’invention du ciment Portland breveté le 21 octobre 1824, suivie d’un siècle d’amélioration dans sa fabrication et son usage, a fait du monde entier son débiteur. »

Le brevet d’Aspdin : date inaugurale de 100 ans de progrès du ciment Portland

Les termes de cette plaque sont sages et en accord avec l’essentiel de la littérature consacrée à l’histoire du ciment : cette date du brevet d’Aspdin n’est certainement pas celle de l’invention du Ciment Portland. Il s’agit d’un repère conventionnel à partir duquel un enchaînement de progrès technologiques et scientifiques va permettre l’avènement du ciment que nous connaissons aujourd’hui sous ce nom.

Les insuffisances du procédé d’Aspdin (qu’améliorera néanmoins son fils William) sont pointées par Redgrave puis par Butler :

» Aspdin n’a pas indiqué la quantité exacte d’argile à employer ce qui, pourtant, est une spécification fondamentale… » (Redgrave, 1894)

» Il est à peine nécessaire d’ajouter que ce ciment diffère considérablement du ciment Portland de nos jours, dans la mesure où la calcination n’était pas portée jusqu’à vitrification, laquelle est aujourd’hui reconnue comme étant caractéristique de la cuisson du ciment, de manière à transformer la matière première mécaniquement mélangée en composés chimiques appropriés… » (Butler, 1899). Ce lecteur des travaux de Le Chatelier, dont la thèse date de 1883, aborde également la question du broyage :

» Ce qui, alors, était considéré comme un ciment parfaitement broyé, serait aujourd’hui rejeté avec mépris par le constructeur même le moins sûr… » (Butler, 1899)

Sont donc ici énoncés les trois éléments décisifs de progrès de la fabrication du ciment Portland :

Précision et régularité des proportions des mélanges argile-calcaire

Finesse du broyage du mélange

Cuisson du mélange à température convenable

Les insuffisances d’Aspdin, qui peuvent aussi bien être comprises comme de la rétention d’information dans un secteur déjà soumis à la concurrence industrielle entre producteurs de ciments naturels, éveillèrent évidemment la curiosité d’autres fabricants de ciment. Parmi eux, c’est Johnson (employé par White) qui étudia le plus à fond le produit d’Aspdin. Il ne perça pas exactement le secret de fabrication, mais les expériences qu’il fit autour de 1845 sur le produit d’Aspdin lui montrèrent l’importance de la calcination du mélange, calcination pour laquelle il fixa les températures convenables et mélange pour lequel il fixa les proportions. Johnson prétendait donc être le véritable inventeur du ciment Portland et, en 1911 (il avait alors 101 ans) il écrivait que » le ciment d’Aspdin ne ressemblait pas plus à du ciment d’aujourd’hui que la chaux ne ressemble à du fromage… « .

Fours et broyeurs : les deux moteurs de l’évolution du ciment

Les progrès des fours sont la clé d’une cuisson adéquate du clinker et d’un processus réellement économique de fabrication.

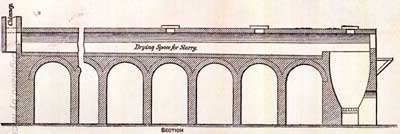

Le premier défaut majeur du four qu’utilisait Aspdin (le bottle kiln ou four rond) était qu’il devait être alimenté en matériau sec. Son séchage exigeait des installations et une manutention spéciales, forcément onéreuses. L’idée vint donc à Johnson, dont nous avons déjà fait la connaissance, de combiner la cuisson et le séchage préalable du mélange. Il breveta (1872), un four à chambre, dit de Johnson, qui récupérait la chaleur du four pour sécher le mélange humide issu du broyage. Ce four dont l’efficacité fut croissante à mesure des améliorations qui lui furent apportées fut utilisé en Grande Bretagne jusqu’en 1903, ce qui fit écrire à Davis que cette période de l’histoire du ciment fut l’ère du four à chambre.

Le four à chambre de Johnson allait de pair avec l’introduction du procédé de broyage semi humide que Goreham breveta lui aussi en 1872.

Chambre de séchage de Johnson, coupe (in Redgrave, 1895)

Le second défaut du four d’Aspdin était que sa température n’excédait pas celle du four à chaux et que, de plus, la cuisson y étant irrégulière, des fournées entières de matériau pouvaient être défectueuses par manque de cuisson. Comme, enfin, son fonctionnement était intermittent, sa mise en température consommait beaucoup de combustible.

Le shaft kiln (four droit coulant) fut introduit dans les années 1880. Il s’agissait d’une modification des fours précédents : on alimentait le four en matériau et en combustible par le haut. Le clincker cuit s’écoulait par le bas. Le process dès lors, devenait continu, d’autant plus que ce four fut adopté sur le continent et qu’on en mécanisa l’alimentation et l’évacuation.

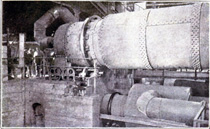

La grande révolution dans la continuité du process de production du ciment vint finalement de la mise en service du four rotatif. Th. Crampton en breveta un dès 1877. Ce fut un échec. En 1885, l’américain F. Ransome, déposa un brevet et installa plusieurs fours en Angleterre qui connurent tous des problèmes de fonctionnement.

C’est à ce moment que, en dépit des progrès enregistrés, Redgrave peut encore écrire (1894) :

» Nous utilisons certainement nos fours d’une façon qui n’est pas scientifique, mais il est difficile d’indiquer comment ils peuvent être améliorés. Nous sommes toujours dans une grande ignorance en ce qui concerne le degré exact de chaleur nécessaire, la quantité d’air atmosphérique requise, l’effet de la flamme, l’influence de la vapeur et de nombreux autres sujets qui a défaut d’être soumis à l’énoncé de lois scientifiques exactes, sont à présent laissés à la main du conducteur de four… »

Ce sont encore deux américains, Hurry et Seaman, qui, en 1898 améliorèrent les fours précédents. Ils installèrent en 1900 les premiers fours rotatifs opérationnels d’Angleterre pour l’approvisionnement en ciment des travaux du port de Douvres. La construction du premier four à tube rotatif allemand a eu lieu à la même époque, en 1896, à l’initiative de Carl von Forell.

Four rotatif de la cimenterie de Weisenau,

Allemagne, 1910

On adjoignit au four rotatif un refroidisseur qui facilitait le broyage et améliorait la qualité du clinker. Le développement du four rotatif permit donc, en consacrant le procès continu de fabrication, un accroissement du volume de la production, mais il contribua également à la réalisation d’un produit plus homogène où la finesse du broyage et la liaison des éléments minéraux exigèrent finalement un retardateur de prise. C’est pour contrôler l’hydratation de l’aluminate tricalcique qu’on ajouta alors du gypse à la phase de broyage.

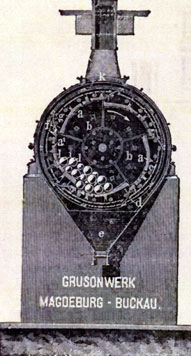

Parallèlement à l’amélioration des fours, on améliora les procédés de broyage. Si le procédé semi-humide de Goreham fut un progrès, la mise au point du broyeur à boulets qu’on utilisa d’abord en Allemagne vers 1880 fut un élément décisif de l’obtention de la finesse de la mouture et donc de la réactivité du clinker.

Compréhension de la chimie du ciment

L’année 1887 est un tournant de l’histoire du ciment, c’est l’année où Ransome tente d’utiliser pour la première fois le four rotatif, c’est également l’année où Henri le Chatelier publie sa thèse : Recherches expérimentales sur la constitution des mortiers hydrauliques. Ces travaux sont aujourd’hui bien connus et sont à la base de la chimie des ciments. Pour prendre la mesure de leur importance, voici l’hommage que lui consacra R. H. Bogue, lors de la séance d’ouverture du second colloque de la chimie des ciments qui s’est tenu à Stockholm en 1938, deux ans après la mort du savant français :

» Son travail sur la chimie des ciments est d’une importance fondamentale. Par des études chimiques et microscopiques il a démontré que le clinker contient un certain nombre de minéraux parmi lesquels le silicate tricalcique est le porteur des propriétés hydrauliques. Il a également démontré que le gypse, les aluminates de calcium et le ciment Portland effectuent leur prise au travers d’un processus de cristallisation en solutions sursaturées… Mise en évidence des composants minéraux du clinker et explication du mécanisme de la prise… » C’est un sujet d’émerveillement, qu’avec les moyens de mesure de précision très limités utilisés en 1887, Le Chatelier ait pu réussir à découvrir et à émettre sur tant de points des postulats, qui aujourd’hui, sont considérés comme des faits « , écrit encore R. H. Bogue en 1947.

Dix ans plus tard, en 1897, A. E. Tornebohm, qui ne connaissait pas les travaux du Français, confirmera la thèse de Le Chatelier sur les constituants du clinker et nommera les phases minérales du ciments : alite, bélite, célite…

Les recherches sur la chimie du ciment ne s’arrêteront plus et feront l’objet de confrontations internationales.

On date le premier colloque sur la chimie des ciments de 1918, parce qu’il a fait l’objet d’actes publiés, mais, une réunion de l’International Association for Testing Materials s’était tenue en 1897 à Stockholm. Une autre eut lieu en 1901 à Budapest, puis une autre encore en 1906 à Bruxelles, réunions au cours desquelles Le Châtelier, entre autres, fit des communications.

Broyeur à boulets, coupe transversale, Allemagne, (in Redgrave 1895)

Evolution de la matrice des ciments Portland historiques

R. G. Blezard a différencié les étapes du développement du ciment Portland par l’étude minéralogique des divers assemblages. En étudiant par microscopie à lumière réfléchie les assemblages minéraux non hydratés des mortiers, il a proposé une classification des ciments historiques :

Ciment proto-portland

Ciment meso-portland

Ciment Portland normal

Selon les travaux de R. G. Blezard, le ciment proto-Portland est essentiellement un mélange calciné de calcaire et d’argile au sein duquel la liaison CaO-SiO2 est peu marquée, la température de cuisson ayant été trop faible pour produire un composé de synthèse.

Le ciment meso-Portland reste un matériau très hétérogène. La liaison CaO-SiO2 y est avérée mais les phases sont pauvrement définies et le refroidissement a été lent.

Depuis le ciment meso-Portland d’Aspdin (le fils) et de Johnson, les recherches d’amélioration et la compétition industrielle ont principalement porté sur la capacité du produit hydraté à développer de la résistance. L’augmentation de la température dans les fours a permis la production de silicates à plus forte teneur en chaux, ce qui est déterminant pour la résistance du matériau. Le caractère hétérogène du ciment meso-Portland en faisait un liant à prise lente qui ne requérait donc pas l’ajout de gypse.

Apparition des spécifications et de la normalisation

Le développement de l’usage du ciment Portland surtout depuis la généralisation de l’usage du béton amena le besoin de spécification du produit et d’essais de performances sur lesquels s’accorder. Butler introduit ainsi la partie de son ouvrage destiné aux essais des ciments :

» L’objet de l’essai du ciment est de s’assurer de sa valeur en tant que matériau de construction et, autant que possible, des caractéristiques qu’on peut attendre qu’il développe dans mise en oeuvre pratique. »

Des spécifications apparurent donc dans différents pays soit sous l’impulsion de la puissance publique pour garantir la qualité de l’approvisionnement (France), soit par la volonté des producteurs eux-mêmes. En Allemagne, dès 1877, une association des producteurs se constitua et publia aussitôt des règles de contrôle de qualité. La norme des producteurs allemands pour la fourniture et les essais uniformes de ciment Portland est citée in extenso par Butler (1899) et est suivie de la déclaration suivante :

» Les membres de l’Union des producteurs allemands de ciment Portland s’engagent à mettre sur le marché sous la dénomination de ciment Portland un matériau exclusivement formé d’un mélange dont des substances calcaires et argileuses forment les principaux ingrédients, calciné jusqu’au point de vitrification et réduit en une fine poudre. « (1888). Tout contrevenant à cette définition était considéré comme contrefacteur et s’exposait à être exclu publiquement de l’Union.

En Angleterre, c’est Earle, fameux fabricant de ciment qui publia en 1898 ses « Standard Methods of Testing Cement » à des fins de qualité interne. Cette publication fut suivie de retirages augmentés en 1901 et en 1904 qui préfigurent la British Standard 12 qui parut en décembre 1904.

Laboratoire de chimie de l’Association des producteurs allemands de ciment Portland à Carlhorst

Conclusion

C’est après la première guerre mondiale que se réalise réellement l’affirmation de Davis formulé en 1924, selon laquelle » la fabrication du ciment a été menée comme une affaire empirique, aujourd’hui elle s’est constituée comme l’une des plus grandes industries chimiques et est dirigée par le chimiste et l’ingénieur « .

Doté d’un appareil industriel de production, d’un corpus de connaissances scientifiques et d’éléments consensuels de spécification et d’essais, le ciment Portland et ses usages allaient maintenant sortir de l’ère des pionniers.

Sources

Blezard R. G.

Reflexions on the history of chemistry of cement

Paper presented at a meeting of the Construction Materials Group of the Society of Chemical

Industry (SCI) at Belgrave Square, London (UK) on 21 May 1998.

Blezard R. G.

The history of calcareous cements

In Lea’s Chemistry of cement and concrete, Arnold, 1998 (4e edition)

Bogue R. H.

La chimie du ciment Portland

Eyrolles, 1952 (pour la traduction française)

Callebaut K., Elsen J., Van Balen K., Viaene W.

Historical and scientific study of hydraulic mortars from the 19th. Century

In RILEM TC-167COM International Workshop, University of Paisley, May 1999

Butler D. B.

Portland Cement : its manufacture, testing and use

London, New-York, Spon and Chamberlain, 1899

Cook, P. L. Effects of Mergers, 1 The Cement Industry

Routledge Library Editions, 2003

Gooding P., Halstead P. E.

The early history of cement in England

In Proceedings of the Third International Symposium of the Chemistry of Cement, London, 1952. Cement and Concrete Association, 1954.

Hall C.

On the history of Portland cement after 150 years

Journal of Chemical Education, vol. 53, n° 4, 1976

Redgrave , G. R.

Calcareous cement : their nature and uses, with some observations upon cement testing

London, Charles Griffin and Co., 1895

Rengade, E.

Henry LE CHATELIER et l’Industrie des Ciments

Revue de Métallurgie, janvier 1937

Schott, O.

German methods in Cement Portland manufacture

Association of American Cement Portland Manufacturers, 1910

Young J. F.

Looking ahead from the past : The heritage of ciment chemistry

Cement and Concrete Research, 2008, vol., 38, pp. 11-14

Calcareous hydraulic binders from a historical perspective

Document de l’Université Catholique de Louvain

Cet article est le résultat de notre coopération avec la revue Ciments Bétons Plâtres et Chaux dans laquelle il est initialement paru. Très riche publication vous y trouverez de nombreuses informations.