Tous les bétons spéciaux ne sont pas faits à partir de ciments spéciaux. Comme il s’agit d’un matériau composite, d’autres éléments que le ciment peuvent jouer comme paramètres de spécification du béton : granulats, ajouts, additions, fibres, adjuvants…

d’autres éléments que le ciment peuvent jouer comme paramètres de spécification du béton : granulats, ajouts, additions, fibres, adjuvants…

Pour ce qui concerne les bétons d’aluminates de calcium, ils sont produits à partir du ciment spécial qu’est le ciment d’aluminates de calcium.

On trouvera dans notre lettre d’information n°17 une présentation des particularités de ce ciment,

ainsi que des précautions à prendre au regard du phénomène de conversion des hydrates.

Les bétons d’aluminates de calcium se distinguent par des propriétés remarquables :

– prise rapide,

– résistance aux chocs et cycles thermiques ainsi qu’aux hautes températures,

– résistance aux attaques chimiques,

– résistance aux impacts et à l’abrasion.

Compte tenu de ces qualités, leurs usages sont extrêmement divers. Avant d’entrer dans quelques-unes de leurs grandes applications, mentionnons que leur prise rapide les rend aptes aux travaux de réparation et aux chantiers où la mise en service est particulièrement urgente. Ces bétons sont également aptes au bétonnage par temps froid. Les bétons d’aluminates de calcium sont également utilisés dans les réseaux d’assainissement pour leur très bonne résistance aux attaques chimiques.

Représentation d’une molécule d’ H2S

Rappels sur le mécanisme de dégradation du béton par l’hydrogène sulfuré

La durabilité du béton dans les réseaux d’assainissement est principalement affectée par les effluents riches en composés soufrés qui déclenchent une attaque chimique sur les liants hydrauliques. Le dégagement d’hydrogène sulfuré a pour origine la décomposition en milieu anaérobie des composés du soufre contenus dans les effluents brassés ou circulant dans les ouvrages.

Les composés soufrés proviennent des sulfates et des produits organiques de type protéines végétales et animales ou de type sulfonates contenus dans

les produits détergents. La réduction des ces composés est due à l’action de bactéries anaérobies sulfato-réductrices qui, au cours de leur métabolisme, rejettent de l’acide sulfurique H2SO4 . Tous les matériaux à base de liants hydrauliques calciques sont très sensibles au contact de ces acides.

L’action de H2S se résume principalement à une attaque par H2SO4 qui se décompose elle-même en :

– un phénomène d’attaque acide qui induit la dégradation du béton par dissolution des composés calciques et silico-calciques de la pâte ciment

et

– une réaction sulfatique avec néoformation de minéraux à caractère expansif : gypse, ettringite…

Résistance des bétons d’aluminates de calcium aux attaques chimiques

Compte tenu de son constituant principal (l’aluminate monocalcique : CaO.Al2O3), l’hydratation du ciment d’aluminates de calcium produit des aluminates de calcium hydratés et du trihydrate d’alumine insoluble, sans libérer de portlandite. C’est cette absence de portlandite, aisément soluble dans les acides même dilués, qui lui confère sa résistance à de nombreux agents agressifs. La résistance des bétons d’aluminates de calcium aux attaques chimiques est encore améliorée par une faible porosité et donc par un rapport eau/ciment optimisé.

Cette résistance est due également à un phénomène non totalement expliqué : un mortier alumineux présente la capacité de limiter l’abaissement du pH, qui présente un palier autour de pH = 3 à 4, qui est le niveau de stabilité de l’alumine hydraté (AH3).

Utilisation des bétons d’aluminates de calcium pour leur résistance à l’abrasion et aux impacts

Cette qualité particulière des bétons d’aluminates de calcium les désigne particulièrement pour la confection de sols industriels, de déversoirs de barrages, de sections de chaussées particulièrement sollicitées, de déversoirs de minerai…

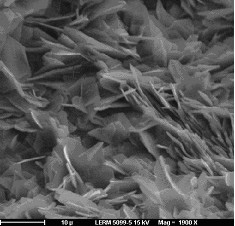

Cette résistance à l’abrasion et à l’impact s’explique dans les cas des bétons d’aluminates de calcium par le fait que la zone interfaciale de transition, surtout si la pâte y est associée au granulat d’Alag, y est moins poreuse que dans les bétons de ciment Portland. Les hydrates de ciment d’aluminates de calcium se forment partout dans la matrice et remplissent mieux la zone interfaciale, ce qui améliore la cohésion du mortier.

Utilisation des bétons d’aluminates de calcium en situations de hautes températures, cycles et chocs thermiques

Au delà de températures de l’ordre 350 °C, les bétons de ciment Portland ordinaires manifestent des baisses de résistance en compression et en traction notables, du fait que leurs constituants hydratés… se déshydratent, et aussi du fait de la perte d’adhérence entre la matrice cimentaire et les granulats.

La portlandite Ca(OH)2 perd son eau à partir de 400 °C et se décompose totalement en oxyde de calcium (CaO) et en eau aux alentours de 500 °C.

la chaux (CaO) se réhydrate ensuite progressivement en se refroidissant. Cette réhydratation s’accompagne de cristallisation potentiellement

génératrice de gonflement. Le béton de ciment Portland n’est donc pas le plus adapté à des cycles thermiques et hydriques répétés et aux hautes températures. La résistance des bétons d’aluminates de calcium aux cycles thermiques est due à l’absence de portlandite.

Comme c’est la nature des granulats qui détermine la température maximale supportable par un béton d’aluminates de calcium, il convient de les choisir

en fonction des échelles de températures envisagées. Pour mémoire, le quartz subit un changement de phase et un gonflement à partir de 574 °C qui conduit à l’éclatement du matériau. Les granulats calcaires se décarbonatent à partir de 800 °C. Pour des températures supérieures, les ciments d ’aluminates de calcium sont utilisés en association avec certaines roches métamorphiques ou avec le granulat synthétique alumino-calcique (dont Alag est l’appellation commerciale) obtenu par le concassage du clinker d’aluminates de calcium. Ce granulat a l’avantage de présenter le même coefficient de dilatation thermique que celui de la pâte de ciment alumineux.

Notons que les froids extrêmes sont des cas particuliers de chocs thermiques ; les ciments d’aluminates de calcium utilisés en association avec des granulats d’Alag résistent bien aux chocs cryogéniques, ce qui les désigne pour la construction de quais de vidange de gaz liquéfiés.